Mythes sur le soudage robotisé qui freinent la croissance dans la construction métallique

Cette hésitation à investir dans le soudage robotisé ne provient pas de la technologie elle-même, mais d’idées reçues ancrées depuis des années. La crainte de l’inconnu influence encore des décisions importantes et finit souvent par bloquer le développement des entreprises. Pourtant, des décisions éclairées permettent non seulement de surmonter des barrières de longue date, mais aussi de révéler de nouvelles opportunités de croissance.

Dans cet article, nous nous concentrons sur les trois mythes les plus courants et expliquons pourquoi continuer à y croire peut limiter la croissance et la stabilité de votre production :

- Mythe n°1 : Le soudage robotisé ne fonctionne pas en production à forte mixité et faibles volumes.

- Mythe n°2 : La programmation robotique est trop complexe et crée de nouveaux problèmes.

- Mythe n°3 : L’investissement dans le soudage robotisé est trop élevé pour les petites ou moyennes entreprises.

Mythe n°1 : Le soudage robotisé ne fonctionne pas en production à forte mixité et faibles volumes

C’est probablement l’argument le plus courant dans le secteur de la construction métallique. Pendant longtemps, il était vrai : le soudage robotisé était surtout pertinent dans des environnements très répétitifs, avec de grandes séries et peu de variations, car chaque pièce différente pouvait nécessiter plusieurs heures de programmation.

Qu’est-ce qui a changé ?

Le monde a évolué, et les technologies de soudage aussi. Chaque jour apparaissent de nouveaux équipements, de nouveaux procédés et de nouvelles solutions de production. Pourtant, il semble plus difficile d’accepter que le soudage robotisé ait lui aussi considérablement évolué ces dernières années.

Même si la réalité actuelle reste marquée par une forte diversité et des volumes relativement faibles, les systèmes de soudage robotisé sont désormais capables de relever ce défi.

Ce qui nécessitait autrefois une programmation manuelle pièce par pièce, des heures passées sur un pupitre d’apprentissage et des interventions constantes a été remplacé par la programmation automatisée et des systèmes de vision. Ces technologies génèrent les programmes de soudage de manière quasi autonome et ajustent la trajectoire en cours de production, sans reprogrammation complète. Ce point est particulièrement pertinent pour le soudage de poutres, où chaque poutre présente de légères différences par rapport à la précédente.

Des logiciels de soudage comme Cortex, développé par AGT Robotique, peuvent traiter un bâtiment entier à partir d’un fichier CAO, en définissant les pièces, les accessoires et les soudures, et en sélectionnant les meilleurs paramètres à partir d’une vaste base de données. De plus, ils réalisent des simulations pour éviter les collisions et garantir des opérations de soudage robotisé fluides et continues, avec une intervention humaine minimale et en seulement quelques minutes.

Concrètement, cela signifie : moins d’interruptions, moins d’ajustements improvisés en atelier et davantage de prévisibilité.

Mythe n°2 : La programmation robotique est trop complexe et crée de nouveaux problèmes

Une fois le mythe de l’incompatibilité avec les environnements à forte mixité dissipé, une question revient presque toujours :

« Je vais éliminer la difficulté à recruter des soudeurs, mais vais-je créer un nouvel ensemble de besoins en production ? Est-ce que je ne remplace pas un problème par un autre, encore plus coûteux ? »

L’une des principales craintes liées au soudage robotisé est précisément celle-ci : l’automatisation résout un problème mais en crée un autre, en dépendant de programmeurs spécialisés ou de systèmes complexes. Comme mentionné précédemment, cette inquiétude était légitime pendant de nombreuses années. Aujourd’hui, lorsqu’on choisit une solution alignée avec les résultats recherchés, ce n’est plus nécessairement le cas.

Des approches plus récentes, comme les flux CAD-to-Weld, montrent que l’automatisation peut résoudre des problèmes sans en créer de nouveaux, en simplifiant les processus associés au soudage robotisé.

Dans un système où la logique de soudage est générée directement à partir du modèle numérique (par exemple Tekla ou IFC), des étapes comme la programmation manuelle pièce par pièce ou les validations constantes de trajectoire ne sont plus nécessaires. En d’autres termes, il n’est pas indispensable d’embaucher un programmeur spécialisé : tout opérateur peut être formé rapidement à l’utilisation du système, car le logiciel prend en charge la majorité des actions.

L’adoption d’un robot devient ainsi un processus simple et efficace, sans nécessité de recruter de nouvelles ressources ni de créer de nouveaux problèmes.

Mythe n°3 : L’investissement dans le soudage robotisé est trop élevé pour les petites ou moyennes entreprises

Encore aujourd’hui, de nombreux dirigeants et responsables ne considèrent même pas le soudage robotisé, convaincus que « ce n’est pas pour eux ». Des flux de travail faibles ou irréguliers renforcent l’idée que le système est « trop cher et peu susceptible d’être rentable ». Le risque est alors de se faire dépasser par des concurrents qui abordent le soudage robotisé avec un autre état d’esprit : « Et si cela fonctionnait pour nous ? »

On suppose souvent que le soudage robotisé exige un investissement important réalisé en une seule fois, souvent basé sur une production qui peut être instable. Cette rigidité crée un risque : engager du capital sans savoir si la capacité installée suivra l’évolution du carnet de commandes.

En pratique, le coût pertinent n’est pas seulement l’investissement initial, mais sa capacité à accompagner la croissance réelle de l’entreprise. Des systèmes conçus spécifiquement pour la construction métallique, comme BeamMaster, permettent un investissement progressif, évoluant au rythme de la production. Au lieu d’une mise en œuvre « tout ou rien », il est possible de commencer avec un seul robot et une zone de soudage, concentrés sur les opérations les plus critiques ou répétitives, puis d’évoluer à partir de là.

À mesure que les volumes augmentent, que les délais se resserrent ou que le mix de production évolue, la même cellule peut grandir de manière maîtrisée en ajoutant des robots ou des zones de travail supplémentaires dans la même structure. Cette modularité réduit le risque financier, favorise l’apprentissage interne et permet au retour sur investissement de suivre la maturité du processus de production.

Du point de vue de la planification, cette approche offre à l’entreprise la flexibilité nécessaire pour ajuster la capacité installée sur la base de données réelles, et non de prévisions optimistes ou défensives. La production devient plus prévisible, la pression sur les équipes diminue et les décisions peuvent être prises en fonction de l’évolution réelle de l’activité.

Que se passe-t-il lorsque l’on abandonne ces mythes : un exemple concret

Compte tenu de sa taille et de son carnet de commandes, beaucoup pourraient penser qu’ETS Bobet, une entreprise française du secteur de la construction métallique, fait partie de celles pour lesquelles « le soudage robotisé n’a pas de sens ». Pourtant, l’entreprise faisait face aux défis typiques du secteur : pénurie de soudeurs qualifiés, forte pénibilité physique et difficulté à respecter les délais.

Au moment de décider de l’avenir de sa production, ETS Bobet a ignoré les mythes et investi dans le soudage robotisé, plus précisément dans le système BeamMaster. L’investissement initial portait sur un système avec un robot et deux zones, non seulement pour couvrir les besoins existants, mais aussi pour augmenter le volume de production, automatiser les soudures répétitives, réduire les retouches et permettre aux opérateurs de se concentrer sur des tâches à plus forte valeur ajoutée.

Les résultats ne laissent aucun doute sur l’efficacité de cette décision

- Temps de soudage réduit : de 2 heures à 50 minutes par poteau, soit une réduction de 58

- Production augmentée : environ 35 % de volume supplémentaire, avec une qualité constante.

- Fiabilité accrue : capacité à accepter des contrats hebdomadaires auparavant impossibles.

- Recentrage des opérateurs : les soudeurs se concentrent désormais sur des tâches à plus forte valeur ajoutée tandis que le robot prend en charge les soudures répétitives.

Ce cas montre qu’abandonner les mythes liés au soudage robotisé peut générer davantage de productivité, de prévisibilité et de contrôle, sans surcharger les équipes.

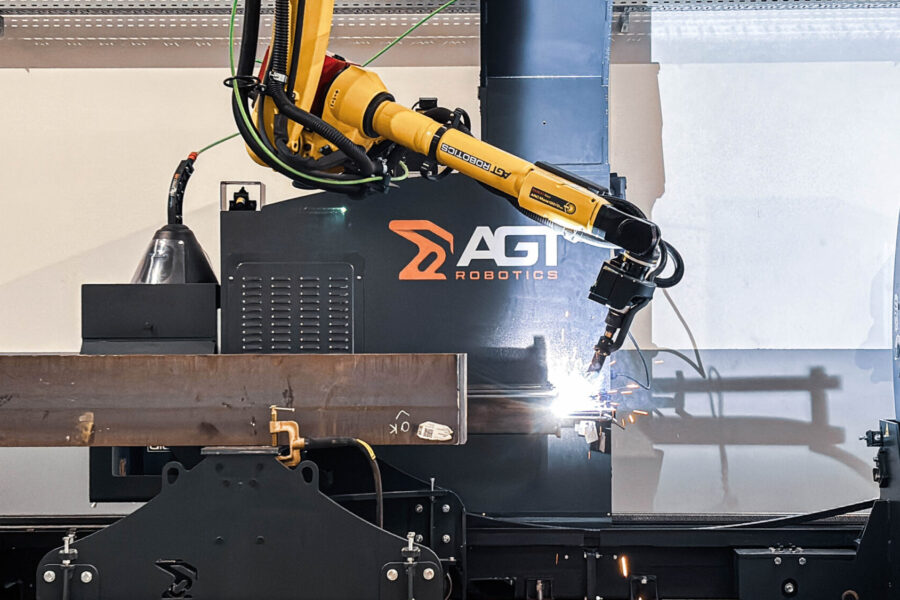

BeamMaster : une solution idéale pour dissiper les mythes sur le soudage robotisé

Le BeamMaster a été développé spécifiquement pour le soudage dans la construction métallique et pour répondre précisément à ces mythes. Sa pertinence ne repose pas sur des promesses génériques, mais sur des bénéfices concrets au quotidien : flexibilité pour différents types de pièces, programmation accessible et processus de production stable.

Du point de vue de la production, la valeur réside dans la réduction de la variabilité, une meilleure prévisibilité des temps de production et la capacité à planifier en toute confiance. Il ne s’agit pas de remplacer les personnes, mais de soutenir les équipes grâce à un processus plus maîtrisé et moins dépendant de l’improvisation.

Moins de mythes, plus de contrôle

L’objectif n’est pas d’adopter la technologie pour elle-même. Elle doit être adaptée aux défis et aux objectifs de croissance de l’entreprise.

Réévaluer les mythes liés au soudage robotisé est essentiel pour prendre des décisions éclairées. Lorsqu’elle est correctement appliquée, l’automatisation devient un outil pour gagner en maîtrise et, idéalement, pour redonner de la sérénité à toutes les personnes impliquées dans le processus.

Si vous souhaitez vérifier si le soudage robotisé est pertinent pour votre production, contactez notre équipe de techniciens spécialisés.

Dernières Nouvelles d'AGT

Restez informé grâce à nos articles approfondis sur les dernières innovations et développements dans le domaine de la robotique et de l’automatisation.