Mitos sobre a soldadura robótica que estão a impedir o crescimento do setor de estruturas metálicas

Esta hesitação não nasce da tecnologia em si, mas de ideias pré-concebidas que se mantêm há anos. O receio do desconhecido continua a influenciar decisões importantes e, muitas vezes, acaba por bloquear o desenvolvimento das empresas. No entanto, decisões bem informadas permitem não só ultrapassar barreiras antigas, como também identificar novas oportunidades de crescimento.

Neste artigo, vamos focar-nos nos três mitos mais comuns e explicar porque é que continuar a acreditar neles pode estar a limitar o crescimento e a estabilidade da sua produção:

- Mito #1: A soldadura robótica não funciona em produções de alta variedade e baixo volume

- Mito #2: A programação é demasiado complexa e cria novos problemas

- Mito #3: “O investimento em soldadura robótica é demasiado elevado para pequenas ou médias empresas”

Mito #1: A soldadura robótica não funciona em produções de alta variedade e baixo volume

Este é, provavelmente, o argumento mais frequente no sector do aço estrutural. E, durante muito tempo, foi verdade: a soldadura robótica fazia sentido sobretudo em ambientes altamente repetitivos, com grandes séries e pouca variação devido à necessidade de várias horas de programação por peça.

O que mudou entretanto?

O mundo evoluiu, assim como as tecnologias de soldadura. Todos os dias surgem novos equipamentos, novos processos e novas soluções em ambientes de produção. No entanto, continua difícil aceitar que a soldadura robótica também evoluiu (e de forma significativa nos últimos anos).

Apesar da realidade da produção atual continuar a ser de alta variedade e volumes relativamente baixos, os sistemas de soldadura robótica são agora capazes de lidar com esse desafio.

Aquilo que antes exigia programação manual peça a peça, horas de teach pendant e intervenção constante, foi substituído por programação automática e sistemas de visão que criam os programas de soldadura praticamente de forma autónoma e fazem ajustes de trajetória no momento da produção, sem necessidade de reprogramação completa. Este ultimo ponto é especialmente relevante quando falamos da soldadura de vigas em que cada viga é ligeiramente diferente da anterior.

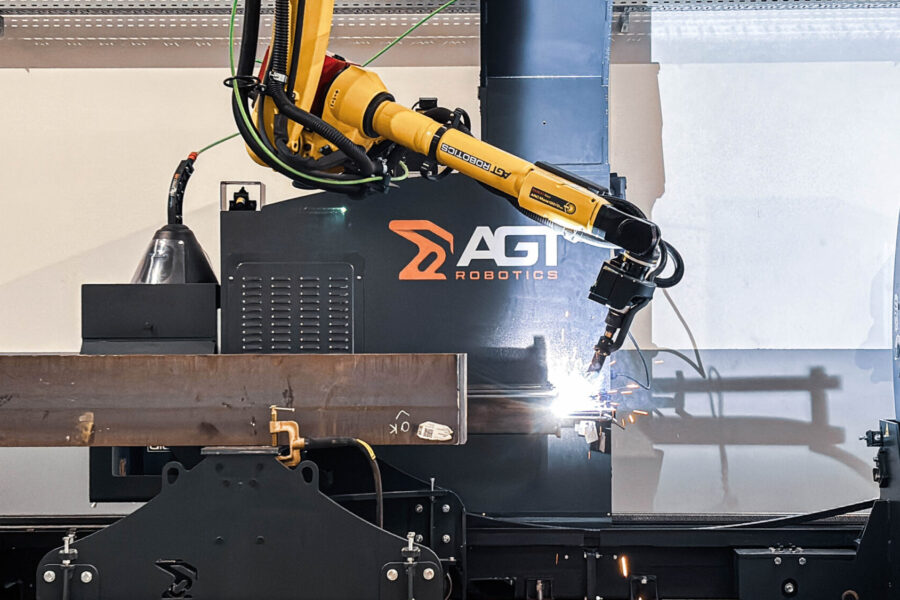

Softwares de soldadura, como o Cortex, desenvolvido pela AGT, conseguem processar todo um edifício a partir de um ficheiro CAD, definindo peças, acessórios e soldaduras e selecionando os melhores parâmetros de soldadura a partir de uma base de dados extensa. Além disso, executam simulações para evitar colisões e garantir operações contínuas e suaves de soldadura robótica. Tudo isto com intervenção humana mínima e em poucos minutos.

Para o gestor de produção, isto traduz-se em algo simples: menos interrupções, menos ajustes improvisados no chão de fábrica e mais previsibilidade.

Mito #2: A programação é demasiado complexa e cria novos problemas

Depois de desmistificarmos o mito da inviabilidade da soldadura robótica em ambientes de alta variedade e baixo volume, a questão que surge quase sempre a seguir é a mesma:

“Vou eliminar a dificuldade de encontrar soldadores, mas vou criar todo um novo conjunto de necessidades na minha produção? Estou apenas a substituir um problema por outro. E por um ainda mais caro.”

Um dos maiores receios associados à soldadura robótica é exatamente este: a automação resolve um problema, mas cria outro, ao depender de programadores especializados ou de sistemas complexos. Como referimos anteriormente, durante muitos anos, esta preocupação foi legítima. Nos dias de hoje e ao escolher uma solução adequada aos resultados que queremos atingir, deixa de ser.

Abordagens mais recentes, como os fluxos CAD-to-Weld, mostram que a automação pode resolver problemas sem criar novos, ao simplificar os processos associados à soldadura robótica.

Num sistema em que a lógica de soldadura é gerada diretamente a partir do modelo digital (por exemplo, Tekla ou IFC), deixam de ser necessárias etapas como a programação manual peça a peça ou as validações constantes de trajetórias. Em outras palavras, não é preciso contratar um programador especializado: qualquer operador pode ser rapidamente formado para utilizar o sistema pois o software toma conta da maior parte das ações.

Isto torna a adoção do robô um processo simples e eficiente, sem necessidade de contratar novos recursos (ou criar novos problemas).

Mito #3: “O investimento em soldadura robótica é demasiado elevado para pequenas ou médias empresas”

Ainda hoje, muitos empresários e gestores nem sequer consideram a soldadura robótica, acreditando que “não é para eles”. Fluxos de trabalho baixos ou irregulares ao longo do tempo reforçam a ideia de que o sistema é “demasiado caro e dificilmente trará retorno”. O problema é que, ao assumir esta postura, correm o risco de ser ultrapassados por concorrentes que encaram a soldadura robótica com a mentalidade de “E se funcionar para mim?”.

Quando se olha para a soldadura robótica, é comum assumir que se trata de um investimento grande, feito de uma só vez, muitas vezes baseado numa produção que é instável. Esta rigidez representa um risco: comprometer capital sem saber se a capacidade instalada acompanhará a evolução da carteira de encomendas.

Na prática, o custo relevante não é apenas o investimento inicial, mas a forma como ele pode acompanhar o crescimento real da empresa. Sistemas concebidos especificamente para o setor de estruturas metálicas, como o BeamMaster, permitem que o investimento seja feito de forma gradual, evoluindo ao ritmo da produção. Em vez de uma implementação “tudo ou nada”, é possível começar com um único robot e uma zona de soldadura, focada nas operações mais críticas ou repetitivas, e expandir a partir daí conforme a evolução da empresa.

À medida que os volumes aumentam, os prazos se tornam mais exigentes ou o mix de produção evolui, a mesma célula pode crescer de forma controlada, adicionando mais robots ou mais zonas de trabalho dentro da mesma estrutura. Esta modularidade reduz o risco financeiro, facilita a aprendizagem interna e permite que o retorno do investimento acompanhe a maturidade do processo produtivo.

Do ponto de vista do planeamento, esta abordagem dá à empresa flexibilidade para ajustar a capacidade instalada com base em dados reais, e não em previsões otimistas ou defensivas. A produção torna-se mais previsível, a pressão sobre as equipas diminui e as decisões podem ser tomadas com à medida que o negócio evolui.

O que acontece quando decidimos abandonar estes mitos: um caso prático

A avaliar pelo tamanho da empresa e pela sua carteira de encomendas, muitos poderiam pensar que a ETS Bobet, empresa francesa no setor de estruturas metálicas, seria uma daquelas empresas em que a “soldadura robótica não faria sentido”. Porém, a empresa enfrentava os desafios típicos do setor, como falta de soldadores qualificados, esforço físico elevado e dificuldade em cumprir prazos.

Quando chegou a altura de decidir sobre o futuro da produção, a ETS Bobet ignorou todos os mitos e investiu em soldadura robótica, especificamente no sistema BeamMaster. O investimento inicial foi num sistema com um robot e duas zonas, não apenas para colmatar necessidades existentes, mas também para aumentar o volume de produção, automatizar soldaduras repetitivas, reduzir retrabalho e permitir que os operadores se concentrassem em tarefas de maior valor.

Os resultados obtidos não deixam dúvidas sobre a eficácia desta decisão

- Tempo de soldadura reduzido: de 2 horas para 50 minutos por coluna — 58% de redução;

- Produção aumentada: cerca de 35% mais volume, com qualidade consistente;

- Maior fiabilidade: capacidade de assumir contratos semanais que antes não eram possíveis.

- Foco dos operadores: soldadores agora concentram-se em tarefas de maior valor, enquanto o robot faz as soldaduras repetitivas.

Este caso mostra que abandonar os mitos sobre a soldadura robótica pode trazer mais produtividade, previsibilidade e controlo, sem sobrecarregar a equipa.

BeamMaster: uma solução prática para desfazer mitos na soldadura robótica

O BeamMaster foi desenvolvido especificamente para a soldadura de aço estrutural (e para combater todos estes mitos). A sua relevância não está em promessas genéricas, em benefícios reais para o dia-a-dia das empresas: flexibilidade para diferentes tipos de partes, programação acessível e estabilidade do processo produtivo.

Do ponto de vista da produção, o valor está na redução da variabilidade, na previsibilidade dos tempos de produção e na capacidade de planear com confiança. Não se trata de substituir pessoas, mas de apoiar as equipas com um processo mais controlado e menos dependente de improviso.

Menos mitos, mais controlo

O objetivo não é ter tecnologia só porque sim. A mesma tem de ser adaptada os desafios das empresas e objetivos de crescimento.

Reavaliar os mitos sobre a soldadura robótica é essencial para decisões informadas. Quando bem aplicada, a automação torna-se uma ferramenta para ganhar controlo e, idealmente, devolver alguma tranquilidade a todas as equipas envolvidas no processo.

Se quer verificar se a soldadura robótica faz sentido na sua produção, entre em contacto com a nossa equipa de técnicos especializados.

Últimas notícias da AGT

Mantenha-se informado com os nossos artigos detalhados sobre as últimas inovações e desenvolvimentos no campo da robótica e automação.