Por que “o pico da soldadura manual” não é o mesmo que consistência em produção

A soldadura manual, no seu melhor, é uma verdadeira arte. Um excelente soldador consegue fazer um trabalho impecável. Mas o desafio não é a capacidade. O desafio é a repetibilidade.

A soldadura manual de alta qualidade exige performance intensa com um nível elevado de foco. Esse nível de concentração é difícil de manter hora após hora, turno após turno, sobretudo quando a fábrica está lotada e os prazos apertam. Quando o foco baixa, o que muda primeiro não costuma ser a intenção, mas sim os pequenos detalhes como o ritmo, a consistência e a repetibilidade.

Isto não é uma crítica aos soldadores. É a realidade do desempenho humano. O fluxo de produção deve ser desenhado com base nessa realidade, aproveitando as ferramentas certas para aumentar a capacidade produtiva de forma significativa.

É aqui que Homem E Máquina se torna uma solução prática, e não uma filosofia.

Capacidade: deixar de limitar a produção à resistência humana

Na maioria das fábricas, o problema não é a competência em soldadura, mas sim o gargalo criado nessa etapa do processo.

A capacidade fica limitada quando:

- a fábrica não consegue contratar soldadores suficientes para responder à procura;

- o tempo de arco é baixo porque o dia está cheio de paragens, arranques, reposicionamentos e retrabalho;

- o tempo de ciclo varia demasiado e aumenta a variabilidade de produção;

- o caminho mais rápido passa a ser “trabalhar mais”, o que não é uma estratégia.

Os robôs ajudam porque foram feitos para executar tarefas de forma repetitiva durante longos períodos. Quando a solda é repetível, o robô consegue manter a tocha em movimento com o mesmo ritmo e disciplina o dia inteiro.

O maior ganho de capacidade que vejo não é apenas “soldar mais depressa”. É conseguir planear em torno de um processo que se comporta da mesma forma numa terça-feira à tarde e numa segunda-feira de manhã.

Consistência: o verdadeiro problema de qualidade é a variação ao longo do tempo

Muitas discussões focam-se na qualidade máxima. Na produção, os problemas surgem normalmente da falta de consistência, o que leva a menor velocidade de soldadura, retrabalho, problemas de controlo de qualidade, prazos falhados e derrapagens de custo.

Eis o que vejo em muitos ambientes de soldadura manual sob pressão. A fadiga aparece ou o foco falha, e as pessoas compensam abrandando ou acrescentando solda para evitar um erro. É uma resposta humana racional. Ninguém quer ser chamado à atenção por falta de solda.

O trade-off é que a fábrica paga por isso:

- mais arame e gás;

- mais tempo por peça;

- mais aporte térmico e potencial distorção;

- mais variação no perfil e na aparência da solda;

- mais retrabalho e uma produção menos previsível.

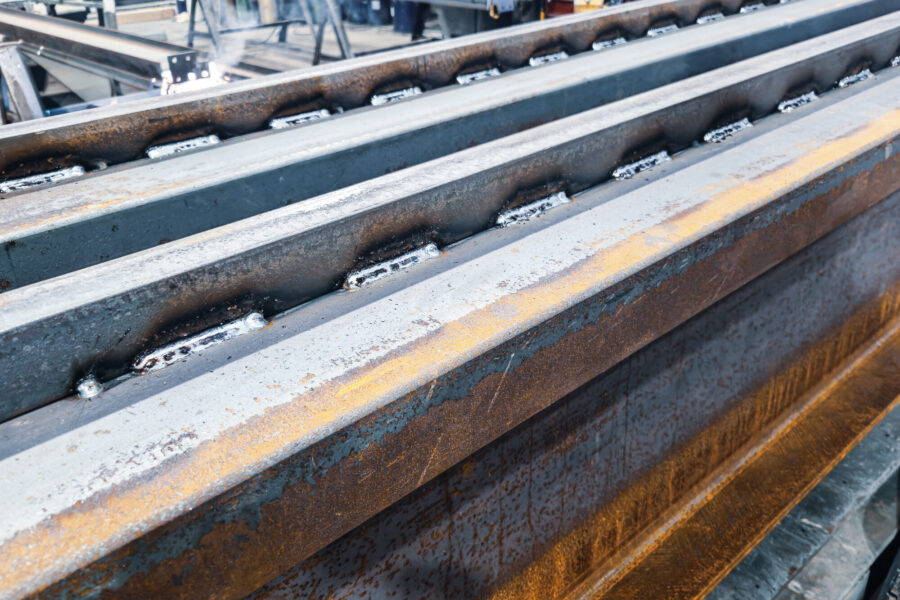

A soldadura robotizada, quando bem aplicada, estabelece uma base estável. Produz repetidamente o mesmo tamanho e perfil de cordão, o que acelera a inspeção visual e reduz surpresas mais tarde no processo de fabrico ou de montagem.

Controlo: desempenho previsível vem de controlar entradas e exceções

O controlo é a parte mais ignorada da automação. Há uma grande diferença entre “instalámos um robô” e “podemos contar com o resultado”.

Nas fábricas reais, a variabilidade aparece em todo o lado. As peças nem sempre correspondem exatamente ao desenho. O ajuste muda conforme quem está a fazer, o turno e o nível de urgência do trabalho. As tolerâncias acumulam-se. As decisões a montante, na corte e no coping, propagam-se até à solda.

Aqui vai a verdade direta: a soldadura robotizada não vai corrigir inconsistências a montante, e quando essas entradas não são estáveis, a culpa cai no robô.

A melhor performance acontece quando a equipa e o robô trabalham em conjunto: boa preparação das peças, montagem repetível e posicionamento fiável. Se lhe der entradas consistentes, ele dará resultados consistentes.

Em que a soldadura manual é melhor

Há trabalhos em que um soldador qualificado é simplesmente a ferramenta certa. A soldadura manual destaca-se quando a tarefa exige decisão em tempo real e adaptabilidade.

A soldadura manual é melhor para:

- acesso apertado e posições exigentes;

- trajetórias de soldadura e partes complexas

- trabalhos is onde a normalização não faz sentido

- decisões no momento para gerir folgas, aporte térmico e condição da junta.

A grande mais-valia dos soldadores é reagir rapidamente com inteligência e experiência.

Em que a soldadura robotizada é melhor

Os robôs são extremamente bons em repetibilidade. Isso importa porque a repetibilidade suporta o planeamento de capacidade, qualidade consistente e execução estável, mesmo em produção de elevada variabilidade e baixo volume.

A soldadura robotizada é excelente para:

- juntas repetíveis e geometria consistente;

- cordões mais longos e elevado tempo de arco;

- requisitos estáveis de ângulo da tocha e velocidade;

- necessidade de resultados previsíveis entre turnos;

- reduzir sobre soldadura e variabilidade.

Os robôs não estão aqui para substituir competência. Estão aqui para reduzir a dependência da resistência humana em trabalho repetível e fornecer dados valiosos para o planeamento de produção e controlo de custos.

O equilíbrio que funciona na prática

Em muitas fábricas, o fluxo vencedor é algo assim:

- As pessoas tratam das decisões de ajuste e das exceções.

- Sistemas de posicionamento e normas de produção garantem a repetibilidade.

- O robô executa os trabalhos de forma repetível.

- Os soldadores tratam de juntas especiais, acabamento e trabalho não standard.

Numa fábrica saudável de Homem E Máquina, os melhores soldadores não se tornam menos importantes. Tornam-se mais importantes. Ajudam a definir o processo, validar resultados, formar outros e resolver os problemas complexos que o robô não deve ser forçado a resolver.

Em resumo: não é uma competição

Isto não é homem contra máquina.

É a combinação entre o homem e a máquina, utilizados de forma intencional. A soldadura manual acrescenta valor através da inteligência humana, sobretudo em componentes complexos. A soldadura robotizada destaca-se pela consistência ao longo do tempo e pela repetibilidade. Quando deixamos de exigir que um seja o outro, conseguimos construir um sistema com melhor desempenho do que qualquer um deles isoladamente.

Se quiser explorar se um fluxo de trabalho híbrido faz sentido para a sua produção, a AGT Robotics pode ajudar a avaliar todo o seu processo para verificar se este modelo é solução ou não para o seu negócio.

FAQ

Quando entro numa fábrica, alguns indicadores dizem-me se homem e máquina provavelmente vão entregar Capacidade, Consistência e Controlo.

- Restrição de mão de obra

Tem dificuldade em manter soldadores suficientes ou o crescimento está limitado pela disponibilidade de mão de obra? - Capacidade a montante

As suas peças chegam de forma consistente? Corte, coping, esquadria e preparação importam. - Certeza na procura

Se duplicar a produção, consegue vendê-la? - Maturidade do fluxo de trabalho digital

Existe um fluxo de CAD fiável para a produção, com ferramentas como Tekla ou SDS/2, garantindo bom controlo de revisões e peças consistentes? - Realidade de espaço e layout

Consegue integrar um sistema sem quebrar o fluxo da oficina?

Se respondeu “sim” a duas ou mais perguntas, poderá estar mais perto da automação do que pensa. Está pronto para falar connosco, e nós ajudamo-lo a avaliar a sua situação atual e o que é necessário para preparar a sua fábrica para a automação.

Comece por escolher o alvo certo, não por procurar um robô. Procure na sua produção um conjunto de peças a soldar que seja repetível, do tipo estrutural ou modular, frequente o suficiente para justificar uma abordagem normalizada, e suficientemente “dolorosa” para que a melhoria faça mesmo diferença.

Depois defina o que significa “sucesso” em termos da sua produção: tamanho e aparência do cordão consistentes, menos retrabalho, tempos de ciclo previsíveis ou planeamento mais fluido com menos surpresas.

Na AGT Robotics, o primeiro passo é normalmente uma conversa rápida de pré-qualificação. Analisamos os seus conjuntos, variabilidade e fluxo de trabalho para perceber se uma abordagem homem E máquina consegue mesmo estabilizar produção e qualidade. O objetivo não é forçar um robô, é garantir que a aplicação trará valor para a sua produção.

Com a AGT, os melhores candidatos incluem vigas de aço estruturale conjuntos de fabrico pesado, como pórticos, reboques, treliças e skids. Se já dispõe de modelos CAD 3D para estes projetos, está numa excelente posição para explorar soluções de soldadura robotizada com programação automática, prontas a utilizar.

Na maioria das fábricas bem-sucedidas, a automação não substitui soldadores, redireciona as suas competências para trabalhos de maior valor. O robot assume a soldadura repetível, enquanto as pessoas se focam em decisões de ajuste, juntas complexas, exceções, controlo de qualidade e melhoria de processo. Os melhores resultados surgem quando a automação é tratada como uma ferramenta de capacidade e consistência, não como um atalho para redução de pessoal.

Últimas notícias da AGT

Mantenha-se informado com os nossos artigos detalhados sobre as últimas inovações e desenvolvimentos no campo da robótica e automação.